HISTÓRIA AUTOMOBILOVÝCH LAKOV

Pekné farebné a lesklé auto sa dnes považuje za samozrejmosť. Proces lakovania trvá pár minút, sušenie max. pár hodín, ale vždy to tak nebolo. Boli časy, keď autolaky schli týždne a bola to robota "ako na kostole". Dnes je už doba iná, ale ak chcete niečo vedieť o histórií lakovania áut, tak si kľudne prečítajte tento článok. Keďže pri vzniku automobilu som ešte nebol na tomto svete, hoci už mám nejaký vek, veľa som čerpal z článkov na nete. Posledných 20 rokov už poznám osobne, keďže od roku 2004 som v automotive varený pečený. Ďakujem aj chalanom z autolakovní na Slovensku, ktorí mi pomohli s objasnením, ako sa to robí dnes, keďže na lakovni už nepracujem. Stále ma však to zaujíma a ak aj Vás, nech sa páči, pekné čítanie k rannej káve alebo večernému drinku.

1908 Henry Ford a výroba áut v čiernej farbe na začiatku storočia vytvorili základ pre lakovanie automobilov. Farba bola na báze ľanovej olejovej živice (varnish), ale tie tvrdnú oxidačným zosieťovaním, čo znamená, že trvalo dlho, kým farba uschne. To robilo z lakovne úzke miestom výroby, tzv. bottle neck, lebo lakovanie sa robilo ručne štetcom vo viacerých vrstvách a trvalo až týždeň. Farba sa nanášala štetcom, brúsila a zase nanášala a to až dovtedy, až sa dosiahla požadovaná hrúbka a až tá sa mohla leštiť. Čierna farba schla rýchlejšie ako ostatné farby a preto bola väčšina áut v čiernej farbe. Jeho slávny výrok ohľadne modelu T bol: „Zákazník môže mať model T v akejkoľvek farbe, ktorú chce - pokiaľ bude čierna.“ Bolo tak tak preto, že to bola takmer jediná farba, v ktorej sa tento model vyrábal.

1908 Henry Ford a výroba áut v čiernej farbe na začiatku storočia vytvorili základ pre lakovanie automobilov. Farba bola na báze ľanovej olejovej živice (varnish), ale tie tvrdnú oxidačným zosieťovaním, čo znamená, že trvalo dlho, kým farba uschne. To robilo z lakovne úzke miestom výroby, tzv. bottle neck, lebo lakovanie sa robilo ručne štetcom vo viacerých vrstvách a trvalo až týždeň. Farba sa nanášala štetcom, brúsila a zase nanášala a to až dovtedy, až sa dosiahla požadovaná hrúbka a až tá sa mohla leštiť. Čierna farba schla rýchlejšie ako ostatné farby a preto bola väčšina áut v čiernej farbe. Jeho slávny výrok ohľadne modelu T bol: „Zákazník môže mať model T v akejkoľvek farbe, ktorú chce - pokiaľ bude čierna.“ Bolo tak tak preto, že to bola takmer jediná farba, v ktorej sa tento model vyrábal.

|

1920 Spoločnosť DuPont vyvinulo farbu Duco, ktorá znížila čas schnutia z niekoľkých dní na niekoľko hodín. Bol to veľký progres v produktivite výroby automobilov vyvolaný práve vyššie spomenutým problémom pri ich výrobe. Chemici z laboratória Dupont's Redpath robili experimenty s nitrocelulózovým ceruzkovým lakom, keď použili nitrocelulózu, ktorá sa využívala pri výrobe výbušnín alebo aj filmových kotúčov. Základom bola nitrocelulóza s nízkou viskozitou, teda tieto farby bolo možné striekať. Tieto farby uschli vyparovaní riedidla za dve hodiny. Farby už umožňovali mať širokú paletu odtieňov a nie iba čiernu. Prvýkrát bol použitý na novom aute GM, modeli „True Blue“ Oakland z roku 1924. Tak sa skončila vláda čiernej ako jedinej praktickej a odolnej farby dostupnej pre autá, ktorá bola typická pre model T Ford. V priebehu ďalších dvoch rokov boli všetky autá General Motors ponúkané v rôznych farbách. DuPont's kúpil 23-percentný podiel v GM v rokoch 1917-1919. Tieto nové farby mali lepšie mechanické vlastnosti a to húževnatosť, odolnosť a životnosť v porovnaní s prírodnými olejovými živicami. Tento objav vo výrobe automobilov bol impulzom aj pre ďalší vývoj a pokrok v oblasti lakovania a to aj v iných oblastiach priemyslu.

1920 Spoločnosť DuPont vyvinulo farbu Duco, ktorá znížila čas schnutia z niekoľkých dní na niekoľko hodín. Bol to veľký progres v produktivite výroby automobilov vyvolaný práve vyššie spomenutým problémom pri ich výrobe. Chemici z laboratória Dupont's Redpath robili experimenty s nitrocelulózovým ceruzkovým lakom, keď použili nitrocelulózu, ktorá sa využívala pri výrobe výbušnín alebo aj filmových kotúčov. Základom bola nitrocelulóza s nízkou viskozitou, teda tieto farby bolo možné striekať. Tieto farby uschli vyparovaní riedidla za dve hodiny. Farby už umožňovali mať širokú paletu odtieňov a nie iba čiernu. Prvýkrát bol použitý na novom aute GM, modeli „True Blue“ Oakland z roku 1924. Tak sa skončila vláda čiernej ako jedinej praktickej a odolnej farby dostupnej pre autá, ktorá bola typická pre model T Ford. V priebehu ďalších dvoch rokov boli všetky autá General Motors ponúkané v rôznych farbách. DuPont's kúpil 23-percentný podiel v GM v rokoch 1917-1919. Tieto nové farby mali lepšie mechanické vlastnosti a to húževnatosť, odolnosť a životnosť v porovnaní s prírodnými olejovými živicami. Tento objav vo výrobe automobilov bol impulzom aj pre ďalší vývoj a pokrok v oblasti lakovania a to aj v iných oblastiach priemyslu.

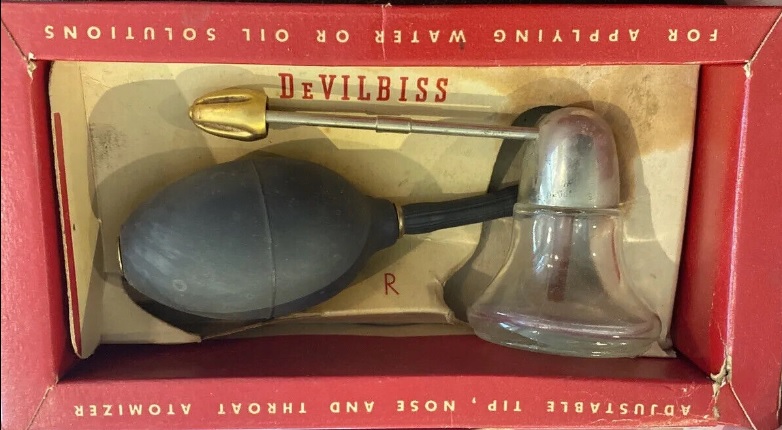

V tejto dobe sa začínali používať lakovacie pištole, ktorých predchodcu - atomizér vynašiel lekár Allen DeVilbiss dávnejšie pred tým. Liečil choroby nosa, uší, hrdla (ORL lekár v dnešnej dobe) a vymyslel spôsob ako aplikovať liečivé látky tak, aby sa pri liečení hrdla neprehltli. Vymyslel spôsob aplikácie liekov pri zápale hrdla, kde použil gumovú guľu, sklenenú nádržku a kovovú tubu, v podstate rozprašovač. Jeho syn Thomas vynašiel rozprašovače parfémov a to bol už len krôčik k priemyselnému využitiu. V podstate to bol on, kto vynašiel prvú lakovaciu pištoľ a zrýchlil tak proces lakovania na úplne inú úroveň. Lakovanie bolo rýchlejšie (tretina pôvodného času), efektívnejšie, lacnejšie a vzhľadovo dokonalejšie. |

1930 Nitrocelulózové farby boli vysoko produktívne, ale finálna vrstva si vyžadovala leštenie, aby sa dosiahol vysoký lesk. Objavenie alkydu, alcid -kombinácia alkoholu (alcohol) a organických kyselín (organic acid) bolo ďalším krokom. Chemici týmto spôsobom skombinovali syntetické monoméry a prírodné produkty a vytvorili živicový náter, ktorý poskytoval výkonnosť medzi syntetickými lakmi a prírodnými olejmi. Vzhľadom na to, že táto technológia dáva vynikajúce vlastnosti filmu, bola táto nová alkydová farba prvýkrát uvedená na trh ako základný náter pre automobily. Tento prvý polymér poskytoval výnimočné vlastnosti náteru a základ tohto konceptu sa používa vlastne dodnes.

1930 Nitrocelulózové farby boli vysoko produktívne, ale finálna vrstva si vyžadovala leštenie, aby sa dosiahol vysoký lesk. Objavenie alkydu, alcid -kombinácia alkoholu (alcohol) a organických kyselín (organic acid) bolo ďalším krokom. Chemici týmto spôsobom skombinovali syntetické monoméry a prírodné produkty a vytvorili živicový náter, ktorý poskytoval výkonnosť medzi syntetickými lakmi a prírodnými olejmi. Vzhľadom na to, že táto technológia dáva vynikajúce vlastnosti filmu, bola táto nová alkydová farba prvýkrát uvedená na trh ako základný náter pre automobily. Tento prvý polymér poskytoval výnimočné vlastnosti náteru a základ tohto konceptu sa používa vlastne dodnes.

|

1950

Automobil už nebol iba dopravným prostriedkom, ale aj vecou osobnej prestíže a to si vyžadovalo lepší look. To znamenalo, že autolaky museli vyzerať lepšie a mali tak zvýrazniť nové zakrivené štýlové tvary karosérie tých čias. Rohm and Haas spoločnosť vyvinula nový syntetický polymér ako náhradu za sklo na báze PMMA (poly methyl methacrylate) a preto spoločnosti vyrábajú farby chceli využiť tento poznatok aj v svojom sektore. Táto chemická reakcia je založená na riadenej polymerizácii rôznych akrylových monomérov, aby sa získala polymérna živica s požadovanými vlastnosťami. Thermoplastická akrylová živica sa používala dve desaťročia až do roku 1970. Tieto povlaky mali vysokú viskozitu, preto museli byť aplikované viaceré vrstvy finálnej farby, laku, aby mali okolo 50 mikrónov. V dnešnej dobe by to bola skôr nevýhoda, avšak vtedy to poskytovalo jednu zásadnú výhodu oproti ostatným doteraz známym farbám a to možnosť používať najnovšiu technologickú vychytávku, metalický pigment. Tieto pigmenty posunuli farebný štýl automobilov na novú úroveň. Aby sa však dosiahol maximálny vizuálny efekt kovových pigmentov, tak tie musia ležať rovnobežne s lakovaným povrchom. Reologický profil akrylovej lakovej farby je na dosiahnutie tohto efektu perfektný: nízka počiatočná viskozita (vzhľadom na nízky obsah tuhých častíc), ktorá umožňuje ležanie kovových vločiek, a potom rýchly nárast viskozity (vzhľadom na vysokú molekulovú hmotnosť) aby vločky zostali na mieste. Táto technológia nanášania náteru mala takú výhodu pre farebný štýl, že v šesťdesiatych rokoch minulého storočia spoločnosť General Motors natrela vrchné laky akrylovým lakom prakticky každé auto. Táto technológia sa nazývala „reflow acrylic“, kedy sa začali používať pece, v ktorých došlo k odpareniu prchavých látok, riedidiel a tak sa dosiahol hladký uniformný povrch za relatívne krátky čas.

1950

Automobil už nebol iba dopravným prostriedkom, ale aj vecou osobnej prestíže a to si vyžadovalo lepší look. To znamenalo, že autolaky museli vyzerať lepšie a mali tak zvýrazniť nové zakrivené štýlové tvary karosérie tých čias. Rohm and Haas spoločnosť vyvinula nový syntetický polymér ako náhradu za sklo na báze PMMA (poly methyl methacrylate) a preto spoločnosti vyrábajú farby chceli využiť tento poznatok aj v svojom sektore. Táto chemická reakcia je založená na riadenej polymerizácii rôznych akrylových monomérov, aby sa získala polymérna živica s požadovanými vlastnosťami. Thermoplastická akrylová živica sa používala dve desaťročia až do roku 1970. Tieto povlaky mali vysokú viskozitu, preto museli byť aplikované viaceré vrstvy finálnej farby, laku, aby mali okolo 50 mikrónov. V dnešnej dobe by to bola skôr nevýhoda, avšak vtedy to poskytovalo jednu zásadnú výhodu oproti ostatným doteraz známym farbám a to možnosť používať najnovšiu technologickú vychytávku, metalický pigment. Tieto pigmenty posunuli farebný štýl automobilov na novú úroveň. Aby sa však dosiahol maximálny vizuálny efekt kovových pigmentov, tak tie musia ležať rovnobežne s lakovaným povrchom. Reologický profil akrylovej lakovej farby je na dosiahnutie tohto efektu perfektný: nízka počiatočná viskozita (vzhľadom na nízky obsah tuhých častíc), ktorá umožňuje ležanie kovových vločiek, a potom rýchly nárast viskozity (vzhľadom na vysokú molekulovú hmotnosť) aby vločky zostali na mieste. Táto technológia nanášania náteru mala takú výhodu pre farebný štýl, že v šesťdesiatych rokoch minulého storočia spoločnosť General Motors natrela vrchné laky akrylovým lakom prakticky každé auto. Táto technológia sa nazývala „reflow acrylic“, kedy sa začali používať pece, v ktorých došlo k odpareniu prchavých látok, riedidiel a tak sa dosiahol hladký uniformný povrch za relatívne krátky čas.

1970

Hoci laky sa stále vyvíjali autá mali stále jeden problém a tým bolo hrdzavenie karosérie. To sa vyriešilo elektrostatickým nanášaním základnej vrstvy, vynájdením elektro depozitného priméru, tzv. e-coat, čo bol jeden z najväčších objavov v lakovaní. Prvý automobilový elektropovlak bol anodický výrobok, ktorý vyvinul Dr. George Brewer vo Forde okolo roku 1957. V technológii však boli nedostatky, pretože sa zistilo, že pri anaforéze dochádza k atakovania aplikovaného povrchu. Preto sa prehodili póly tak, že sa z auta stala katóda a z elektródy anóda. A práve spoločnosť PPG Industries predstavila tento prvý katodický systém e-coat pre automobilové karosérie v roku 1973. Pretože tieto povlaky v podstate zabraňujú hrdzaveniu karosérie automobilu, bola táto nová technológia základného náteru jedným z najväčších prelomov v technológii automobilových náterov. Jej princípom je ponáranie celého vozidla do nádrží s farbou na vodnom základe v kombinácií s aminoalkoholom, izokyánátom a povlak je nanášaný katódickým elektro nanášaním. Karoséria je napojená na mínusovú elektódu, zatiaľ čo farba na plusovú a tak je farba priťahovaná k povrchu karosérie. Po usušení v peci sa to všetky zložky zosieťujú do epoxy-uretánovej živice. To poskytuje takmer 100% prekrytie všetkých kovových povrchov a zaručuje excelentnú antikoróznu ochranu. Dnes sa pred aplikovaním kataforézy robia ešte ďalšie procesy máčaním a oplachovaním. Po vstupe do lakovne sa vykonáva odmastenie a odstránenie kovových nečistôt zo zvarovne, nasleduje fosfatácia, kde sa aplikuje fosforečnan zinočnatý a usadzuje sa vo forme kryštálov, aby kataforéza silnejšie priľnula ku karosérií. Nasleduje niekoľko oplachov, aby sa neznečistil kataforézny kúpeľ a aplikácia chrómovej soli, tzv. chrómová pasivácia na najcitlivejšie miesta na vznik korózie.

1970

Hoci laky sa stále vyvíjali autá mali stále jeden problém a tým bolo hrdzavenie karosérie. To sa vyriešilo elektrostatickým nanášaním základnej vrstvy, vynájdením elektro depozitného priméru, tzv. e-coat, čo bol jeden z najväčších objavov v lakovaní. Prvý automobilový elektropovlak bol anodický výrobok, ktorý vyvinul Dr. George Brewer vo Forde okolo roku 1957. V technológii však boli nedostatky, pretože sa zistilo, že pri anaforéze dochádza k atakovania aplikovaného povrchu. Preto sa prehodili póly tak, že sa z auta stala katóda a z elektródy anóda. A práve spoločnosť PPG Industries predstavila tento prvý katodický systém e-coat pre automobilové karosérie v roku 1973. Pretože tieto povlaky v podstate zabraňujú hrdzaveniu karosérie automobilu, bola táto nová technológia základného náteru jedným z najväčších prelomov v technológii automobilových náterov. Jej princípom je ponáranie celého vozidla do nádrží s farbou na vodnom základe v kombinácií s aminoalkoholom, izokyánátom a povlak je nanášaný katódickým elektro nanášaním. Karoséria je napojená na mínusovú elektódu, zatiaľ čo farba na plusovú a tak je farba priťahovaná k povrchu karosérie. Po usušení v peci sa to všetky zložky zosieťujú do epoxy-uretánovej živice. To poskytuje takmer 100% prekrytie všetkých kovových povrchov a zaručuje excelentnú antikoróznu ochranu. Dnes sa pred aplikovaním kataforézy robia ešte ďalšie procesy máčaním a oplachovaním. Po vstupe do lakovne sa vykonáva odmastenie a odstránenie kovových nečistôt zo zvarovne, nasleduje fosfatácia, kde sa aplikuje fosforečnan zinočnatý a usadzuje sa vo forme kryštálov, aby kataforéza silnejšie priľnula ku karosérií. Nasleduje niekoľko oplachov, aby sa neznečistil kataforézny kúpeľ a aplikácia chrómovej soli, tzv. chrómová pasivácia na najcitlivejšie miesta na vznik korózie.

1980

Napriek tomu, že kataforéza poskytovala excelentné antikorózne vlastnosti, mala aj nevýhody a tým boli neadekvátny vzhľad a slabú fotostabilitu. Preto bol vyvinutý nový emailový plnič, ktorý sa aplikoval na vysušený e-coat a tvoril podklad pre zlepšenie vzhľadu finálnej vrstvy. Navyše poskytoval zvýšenú odolnosť voči odletujúcim kamienkom. Kombinácia kataforézy s plničom vytvárala excelentnú ochranu voči korózii.

1980

Napriek tomu, že kataforéza poskytovala excelentné antikorózne vlastnosti, mala aj nevýhody a tým boli neadekvátny vzhľad a slabú fotostabilitu. Preto bol vyvinutý nový emailový plnič, ktorý sa aplikoval na vysušený e-coat a tvoril podklad pre zlepšenie vzhľadu finálnej vrstvy. Navyše poskytoval zvýšenú odolnosť voči odletujúcim kamienkom. Kombinácia kataforézy s plničom vytvárala excelentnú ochranu voči korózii.

V tomto období sa udiala aj iná zaujímavá inovácia a to je zavádzanie robotov na lakovni. Roboty boli prvý krát použité v roku 1961 v spoločnosti General Motors a to na zváranie plechov. Na lakovni sa použili prvý krát až o 20 rokov neskôr a to v roku 1980 v spoločnosti Mercedes Benz a BMW. Ich príklad nasledovali spoločnosti Opel, Peugeot a Fiat. Najprv sa používali na aplikáciu v interiéri, teda v oblasti motora, kufra a dverí. Keďže inštalácia robotov a ich prevádzka boli mnohonásobne drahšie ako manuálna aplikácia, niektoré roboty boli neskôr demontované. Ako prvý v Európe to bol Peugeot, ktorý ich využil na aplikáciu druhej vrstvy metalitickej farby. |

1990

Napriek všetkým výhodám termoplastického akrylového laku v porovnaní s prvými autolakmi, s jeho výnimočnými vzhľadovými vlastnosťami a desiatkami rokov, kedy sa používal na celom svete, tieto laky mali aj jednu významnú nevýhodu a to bola odolnosť voči poveternostným vplyvom. Autá a ich lak už po roku až dvoch vystavené UV žiareniu a poveternostným vplyvom začali degradovať. Ich udržiavanie a získanie pôvodného vzhľadu nového laku bolo možné iba voskami, ktoré obsahovali abrazíva a tak lak čiastočne zbrúsili, obnovili nové sýte vrstvy a chránili voči ďalšej degradácií. Výrobcovia automobilov požadovali lepšiu trvanlivosť finálneho laku, pretože ich zákazníci očakávali, že ich autá vydržia najmenej päť rokov a chceli, aby auto vyzeralo tak, ako keď ho prvýkrát uvideli v predvádzacej miestnosti. Navyše v tomto čase Agentúra na ochranu životného prostredia zároveň začala vydávať nové nariadenia o prchavých organických zlúčeninách (VOC - volatile organic compound), ktoré obmedzujú množstvo rozpúšťadiel, ktoré môže automobilka vypúšťať do atmosféry. Vysoký obsah VOC a slabá trvanlivosť akrylových lakových povlakov už neboli na automobilovom trhu prijateľné a boli dôvodom na zmenu.

1990

Napriek všetkým výhodám termoplastického akrylového laku v porovnaní s prvými autolakmi, s jeho výnimočnými vzhľadovými vlastnosťami a desiatkami rokov, kedy sa používal na celom svete, tieto laky mali aj jednu významnú nevýhodu a to bola odolnosť voči poveternostným vplyvom. Autá a ich lak už po roku až dvoch vystavené UV žiareniu a poveternostným vplyvom začali degradovať. Ich udržiavanie a získanie pôvodného vzhľadu nového laku bolo možné iba voskami, ktoré obsahovali abrazíva a tak lak čiastočne zbrúsili, obnovili nové sýte vrstvy a chránili voči ďalšej degradácií. Výrobcovia automobilov požadovali lepšiu trvanlivosť finálneho laku, pretože ich zákazníci očakávali, že ich autá vydržia najmenej päť rokov a chceli, aby auto vyzeralo tak, ako keď ho prvýkrát uvideli v predvádzacej miestnosti. Navyše v tomto čase Agentúra na ochranu životného prostredia zároveň začala vydávať nové nariadenia o prchavých organických zlúčeninách (VOC - volatile organic compound), ktoré obmedzujú množstvo rozpúšťadiel, ktoré môže automobilka vypúšťať do atmosféry. Vysoký obsah VOC a slabá trvanlivosť akrylových lakových povlakov už neboli na automobilovom trhu prijateľné a boli dôvodom na zmenu.

Teraz namiesto jednovrstvového farebného vrchného laku navrhli automobilky nový dvojvrstvový systém pozostávajúci zo základného laku, ktorý obsahoval pigmenty na vytvorenie krásnych farieb a rôznych efektov (metalíza, perleť), po ktorom nasledoval číry polymérový lak, ktorá chráni farebné zložky laku ako aj základné farby ležiaci pod nimi.  Takéto zloženie laku má veľa nepopierateľných výhod, tými hlavnými sú lepšie vzhľadové vlastnosti (napr. hĺbka laku), použitie rôznych pigmentov, ale hlavne dlhotrvajúca ochrana voči vonkajším vplyvom a UV žiareniu, teda nestarnúce farby. Prvé autá z tejto doby trápil aj jeden problém a to delaminácia číreho laku z farebnej zložky. Keďže táto technológia bola nová, prvé autá mali slabú adhéziu medzi oboma vrstvami a tak pri zanedbanej údržbe, pri mechanickom poškodení alebo pri pôsobení vonkajších vplyvov, hlavne UV, dochádzalo k výraznému olupovaniu číreho laku. Aj v tejto problematike sa spravil pokrok a dnešné moderné laky touto chybou už tak často netrpia.

Takéto zloženie laku má veľa nepopierateľných výhod, tými hlavnými sú lepšie vzhľadové vlastnosti (napr. hĺbka laku), použitie rôznych pigmentov, ale hlavne dlhotrvajúca ochrana voči vonkajším vplyvom a UV žiareniu, teda nestarnúce farby. Prvé autá z tejto doby trápil aj jeden problém a to delaminácia číreho laku z farebnej zložky. Keďže táto technológia bola nová, prvé autá mali slabú adhéziu medzi oboma vrstvami a tak pri zanedbanej údržbe, pri mechanickom poškodení alebo pri pôsobení vonkajších vplyvov, hlavne UV, dochádzalo k výraznému olupovaniu číreho laku. Aj v tejto problematike sa spravil pokrok a dnešné moderné laky touto chybou už tak často netrpia.

V prípade robotizácie to bol prechod z hydraulického na robotické riadenie. Tým sa dosiahla oveľa väčšia presnosť, vyššia rýchlosť a zrýchlenie, úplne iný level programovania. Lídrom v robotizácií bolo Japonsko, kde príčinou rýchlejšieho zavádzania robotov bol aj nedostatok kvalifikovaných operátorov. S rastom informačnej techniky došlo taktiež k výraznému posunu, tak ako v každej inej oblasti priemyslu. Napr. pri aplikácií PVC na ochranu podvozku, kde sa vyžaduje väčšia presnosť ako pri lakovaní, autá sú zameriavané kamerami, aby sa presne určila poloha v priestore a až tak sa aplikuje ochranný nástrek. V minulosti to bola jedna z najťažších operácií na lakovni, keďže sa vykonáva s rukami a pištoľou nad hlavou, čo bolo fyzicky náročné.  2000

Na prelome desaťročí sa udiala ešte jedna výrazná zmena v zložení autolakov a to používanie vodou riediteľných lakov. Chemické vlastnosti týchto základných náterov sa môžu líšiť od vodou riediteľných akrylov a polyesterov, cez akrylové latexy až po polyuretánové disperzie, ale spoločným faktorom je použitie vody ako jednej z hlavných prchavých zložiek. Bolo za tým zníženie VOC, teda zníženie emisií a ekologickej stopy, ktorú lakovňa vytvára. Navyše pokrok v chemickom odvetví pomohol vyvinúť a zlepšiť väzby medzi jednotlivými vrstvami, dosiahnuť nové vlastnosti bezfarebných lakov ako lepší vzhľad a trvanlivosť a vytvoriť lepšiu odolnosť voči naleptaniu laku a odolnosť voči poškriabaniu.

2000

Na prelome desaťročí sa udiala ešte jedna výrazná zmena v zložení autolakov a to používanie vodou riediteľných lakov. Chemické vlastnosti týchto základných náterov sa môžu líšiť od vodou riediteľných akrylov a polyesterov, cez akrylové latexy až po polyuretánové disperzie, ale spoločným faktorom je použitie vody ako jednej z hlavných prchavých zložiek. Bolo za tým zníženie VOC, teda zníženie emisií a ekologickej stopy, ktorú lakovňa vytvára. Navyše pokrok v chemickom odvetví pomohol vyvinúť a zlepšiť väzby medzi jednotlivými vrstvami, dosiahnuť nové vlastnosti bezfarebných lakov ako lepší vzhľad a trvanlivosť a vytvoriť lepšiu odolnosť voči naleptaniu laku a odolnosť voči poškriabaniu.

Robotizácia sa čoraz častejšie zavádza do procesov, ktoré boli dovtedy manuálne. S rastom priemyslu je čoraz ťažie nájsť operátorov na prácu na linke, ktoré je častokrát monotvárna a časom nudná. Navyše lakovanie vyžaduje určitý level zručností a skúsenosti a takých ľudí nie je jednoducho nájsť alebo v krátkom čase zaučiť. Roboty môžu pracovať nonstop, v sťaženom pracovnom prostredí, robia rýchlejšie, efektívnejšie a neštrajkujú. Kvôli zvýšeniu efektivity lakovania, teda k menším stratám farby, ktorá sa rozptýli do okolia sa čoraz častejšie používa elektrostatické nanášanie farby. Kým pri konvenčnom nanášaní je účinnosť aplikácie 60-70%, pri elektrostatickom s rotujúcimi tryskami je to až 95%. Robot a jeho špička obsahuje valcovú rotujúcu hlavu s malými otvormi, drážkami, ktoré otáčaním vytvárajú odstredivú silu, vťahuje farbu do drážok a potom ju rozprašuje pomocou statickej elektriny a nie vzduchu. V podstate je to bezvzduchové lakovanie. Aplikáciu ovplyvňuje vzdialenosť trysky od povrchu a tvar karosérie, preto je tento proces automaticky riadený a reguluje napätie počas lakovania.  Dôležitým krokom v technológií lakovania áut je jej efektivita. Lakovňa môže zaberať až polovicu priestoru celej automobilky, stojí 40% celého závodu, spotrebováva 80% energií a vytvára najviac CO2 a VOC emisií. Preto je vytváraný tlak na znižovanie emisií a tým zavádzanie nových výrobných postupov, s menším počtom procesných krokov, ktoré šetria životné prostredie a náklady na energiu.

Dôležitým krokom v technológií lakovania áut je jej efektivita. Lakovňa môže zaberať až polovicu priestoru celej automobilky, stojí 40% celého závodu, spotrebováva 80% energií a vytvára najviac CO2 a VOC emisií. Preto je vytváraný tlak na znižovanie emisií a tým zavádzanie nových výrobných postupov, s menším počtom procesných krokov, ktoré šetria životné prostredie a náklady na energiu.

|

2020

Medzi takéto nové postupy patrí aplikácia wet on wet, teda vynechanie sušenia medzi jednotlivými vrstvami, plnič sa aplikuje tesne pred aplikáciou farby a laku. Ešte nedávno pred rokmi bol typický lakovací proces tvorený vodou riediteľným základným náterom, za ktorým nasledovalo sušenie v peci. Potom sa aplikovala vodou riediteľná základná farba, ktorá sa pred aplikáciou číreho laku čiastočne usušila v infračervenej peci. Následne bol aplikovaný riedidlový číry lak a zase nasledovalo sušenie v peci. Aplikácie wet on wet je nanášanie troch vrstiev a to plniča, bázy a číreho laku, ktorý je na riedidlovej báze a všetky tri vrstvy sa vypália, vysušia naraz. Veľkou úsporou je zrušenie pece na základnú farbu, primera. Sú to ušetrené státisíce kubíkov vzduchu, ktorý musí mať určitú vlhkosť a teplotu a tým vlastne zemného plynu, ktorý sa používa na vykurovanie týchto pecí. V podstate sa zredukuje aj samotná linka základného náteru, jeho pec, ale aj linka brúsenia plniča s operátormi, ktorí brúsia a pripravujú povrch pred lakovaním. Ušetrí sa teda priestor, energie, ľudské zdroje, transport a čas.

2020

Medzi takéto nové postupy patrí aplikácia wet on wet, teda vynechanie sušenia medzi jednotlivými vrstvami, plnič sa aplikuje tesne pred aplikáciou farby a laku. Ešte nedávno pred rokmi bol typický lakovací proces tvorený vodou riediteľným základným náterom, za ktorým nasledovalo sušenie v peci. Potom sa aplikovala vodou riediteľná základná farba, ktorá sa pred aplikáciou číreho laku čiastočne usušila v infračervenej peci. Následne bol aplikovaný riedidlový číry lak a zase nasledovalo sušenie v peci. Aplikácie wet on wet je nanášanie troch vrstiev a to plniča, bázy a číreho laku, ktorý je na riedidlovej báze a všetky tri vrstvy sa vypália, vysušia naraz. Veľkou úsporou je zrušenie pece na základnú farbu, primera. Sú to ušetrené státisíce kubíkov vzduchu, ktorý musí mať určitú vlhkosť a teplotu a tým vlastne zemného plynu, ktorý sa používa na vykurovanie týchto pecí. V podstate sa zredukuje aj samotná linka základného náteru, jeho pec, ale aj linka brúsenia plniča s operátormi, ktorí brúsia a pripravujú povrch pred lakovaním. Ušetrí sa teda priestor, energie, ľudské zdroje, transport a čas.

Podobná zmena sa na lakovni udiala aj pri inom dôležitom procese a to pri aplikácií PVC, mastika, tmelu, ktorým sa používa na utesňovanie špár, lemov, zvyčajne miest, kde sa spájajú plechy. Rovnako sa používa na ochranu podvozku a podbehov voči pôsobeniu vody, soli, kamienkov a zároveň plní funkciu odhlučenia, tlmí hluky z exteriéru a zároveň zamedzuje vzniku vibrácií. V minulosti sa tento tmel aplikoval ručne, hlavne v oblasti strechy, svetiel, lemov dverí a strojovo, roboticky na spodok karosérie. Dnes je to takmer automatizovaný proces, čo je samo o sebe zaujímavé, keďže sa pracuje s oveľa vyššou presnosťou ako pri lakovaní. Hlavnou zmenou je však samotný materiál, ktorý voľne schne a nepotrebuje tak pec, ako to bolo ešte donedávna. A to je rovnako ako pri plniči, obrovská úspora energií a času.

Rovnako je výsledkom šetrenia aj redukcia hrúbok jednotlivých vrstiev, ktoré sú nižšie ako v minulosti. Nový ecoat, kataforéza, prešla taktiež zmenami, zelený fosfát sa volá Tektalis alebo Zirkobond podľa dodávateľa a jeho hrúbka je 11-13 mikrónov, základná farba, plnič má hrúbku 11 mikrónov, farebná zložka laku, báza má 10 až 22 mikrónov (vyššia hrúbka u perleťových farieb, kde druhá vrstva je čistá perleť), priehľadný lak má od 25 v interiéri po 35-40 mikrónov v exteriéri. Celková hrúbka náterov je teda 65 až 85 mikrónov, čo je polovica hodnoty, ktorá bola bežná 20 rokov dozadu. Netvrdil by som, že nové laky vydržia menej alebo že sú menej kvalitné ako boli v minulosti a to napriek tomu, že hrúbky sú výrazne nižšie. Pokiaľ na neprekročí rozumná hranica, kedy by už extrémne šetrenie a tlak na cenu znížilo kvalitu a životnosť autolakov, dovtedy sú všetky nové technológie prínosom. Čo nás čaká v budúcnosti? V čase, keď píšem tento článok zúri energetická kríza. Aké ma pozadie a či je to naozaj všetko tak, ako je prezentované nebudem rozoberať. Isté je, že ceny plynu a elektriny extrémne niekoľkonásobné narástli. No a keďže lakovňa je v podstate veľká plynová pec, pričom potrebuje aj množstvo elektrickej energie na nanášanie farby a aj na sušenie bázy laku infračervenými lampami, je otázne, čo to spôsobí s automobilovým priemyslom. Hlavne u nás na Slovensku, keďže sme zameraní takmer len na automobilový priemysel. Problém však bude všade a tak budú výrobcovia tlačení prispôsobiť sa tejto situácií. Určite budú technici a inžinieri pracovať na nových technologických postupoch, kde sa budú používať nové inovatívne farby, ktoré budú vyžadovať menej energie na ich aplikáciu a vysušenie. Keďže Japonci sú veľmi inovatívni, ich prémiová značka Lexus sa pýši tým, že používa ultrasonické nanášanie metalízy, ktorá je veľmi tenká, len niekoľko mikrónov. Je možné, že sa autá v budúcnosti už nebudú lakovať, že sa nájde nejaká iná technológia, ktorá lak nahradí. Napríklad, že namiesto laku sa budú sa aplikovať PPF fólie. Ale možno sa mýlim a bude to úplne inak. Budúcnosť ukáže, akým smerom sa bude výroba áut vyvíjať. Zdroj: Internet, technici a dodávatelia pre lakovne na SK, Ján Veľas |

| Copyright (c) 2022 lestenieaut.sk |